건식 대 습식 과립 : 고품질 정제에 대한 올바른 경로 선택

정제 및 캡슐과 같은 고형 투여 량 형태를 제조 할 때 과립 화가 중요한 과정입니다. 미세 분말 재료를 더 크고 밀도가 높고 더 균일 한 과립으로 변형시켜 적절한 흐름, 압축 및 함량 균일성에 필수적입니다. 이를 달성하기위한 두 가지 주요 방법입니다 건조 과립 그리고 젖은 과립 . 둘 다 동일한 최종 목표를 가지지 만, 방법론과 이상적인 응용 프로그램은 크게 다릅니다.

습식 과립 화 : 전통적인 액체 기반 접근법

젖은 과립 특히 제약 산업에서보다 전통적이고 널리 사용되는 방법입니다. 이 과정은 분말 혼합물에 액체 바인더 (예 : 물, 에탄올 또는 이소프로판올)를 응집성 질량을 생성하는 것을 포함한다. 그런 다음이 혼합물을 스크린 또는 밀을 통과하여 습식 과립을 형성합니다. 이 젖은 과립은 일반적으로 유체 침대 건조기 , 특정 수분 함량이 달성 될 때까지. 마지막으로, 건조 된 과립은 윤활되고 정제로 압축되기 전에 원하는 크기 및 분포를 달성하기 위해 밀링 또는 스크리닝된다.

습식 과립 화의 주요 장점은 그 효과입니다. 그것은 우수한 흐름 특성과 분리 위험이 낮은 강력하고 구형 과립을 생성합니다. 이는 각 태블릿이 정확히 동일한 양의 활성 제약 성분 (API)을 갖도록하는 데 중요합니다. 그러나 프로세스는 건조 단계로 인해 다단계, 시간 소모 및 에너지 집약적입니다. 또한 수분에 민감하거나 열적 부족 (열에 민감한) API에 위험이 있습니다.

건식 과립 화 : 현대적인 바인더가없는 대안

건조 과립 액체의 필요성과 후속 건조 단계를 완전히 우회하는 단순하고 현대적인 접근 방식입니다. 이 방법은 수분이나 열에 민감한 재료 또는 제조업체가 용매와 관련된 비용과 복잡성을 피하려는 경우에 이상적입니다.

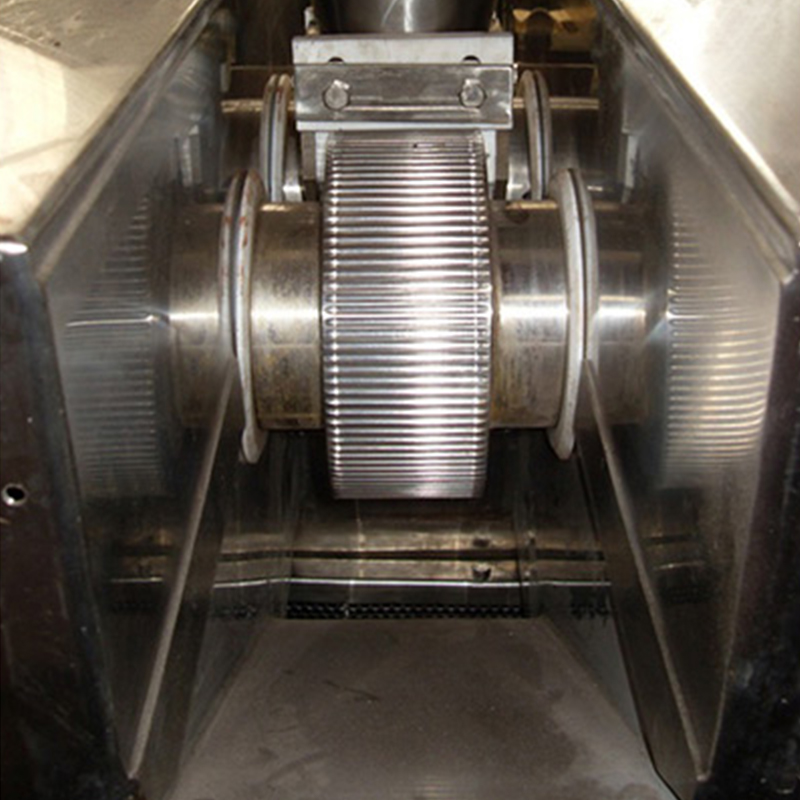

이 과정의 핵심은 a 건조 입력기 , 종종 a라고합니다 롤러 압축기 . 미세 분말은 먼저 기계에 공급되며, 두 개의 카운터 회전 롤러 사이에 압축되어 조밀 한 균일 한 시트 또는 "리본"을 형성합니다. 이 롤러에 의해 가해지는 압력은 분말 입자가 함께 결합하게한다. 이 리본은 밀로 공급되어 원하는 크기의 과립으로 분해됩니다. 이 과립은 최종 블렌딩 및 태블릿으로 압축 할 수 있도록 준비됩니다.

건식 과립 과정의 주요 이점은 효율성입니다. 시간, 공간 및 에너지를 절약하는보다 컴팩트 한 프로세스입니다. 또한 잔류 용매와 수분에 민감한 약물의 분해에 대한 우려를 제거합니다. 그러나, 그것은 분말의 고유 한 결합 특성에 의존하기 때문에, 모든 제형에 적합하지 않을 수 있으며, 그것이 생성하는 과립은 때때로 습식 과립 화 된 것보다 덜 강력 할 수 있습니다.

올바른 방법을 선택합니다

사용 결정 건조 과립 vs. 젖은 과립 몇 가지 요인에 의존하는 중요한 것입니다.

-

재료 특성 : 활성 성분은 열이나 수분에 민감합니까? 그렇다면 건식 과립 화가 분명한 선택입니다.

-

제형 특성 : 분말은 건조 압축을 위해 충분한 고유 한 결합 특성을 가지고 있습니까? 그렇지 않은 경우 필요한 과립 강도를 달성하기 위해 습식 과립 화가 필요할 수 있습니다.

-

생산 규모 : 젖은 과립 is often more robust for large-scale continuous manufacturing, while dry granulation can be highly efficient for both small-scale and large-scale operations.

-

비용과 시간 : 건조 과립, by its nature, is a more streamlined and cost-effective process as it eliminates the need for solvents, dryers, and the associated energy costs.

요약하면, 습식 과립 화는 제약 제조의 초석으로 남아 있지만 건조 입력기 강력하고 효율적인 대안을 제공했습니다. 제제가 더욱 복잡해지고 제조업체가 더 지속 가능하고 비용 효율적인 프로세스를 추구함에 따라 건식 과립 화이 증가하고 있습니다. 올바른 방법을 선택하는 것은 재료의 고유 한 특성을 이해하고 프로세스를 원하는 품질 및 제조 효율에 맞추는 것입니다.